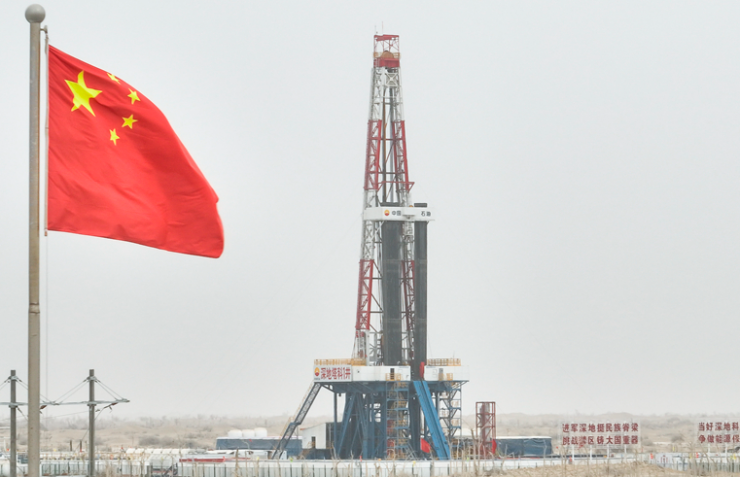

近年来,国务院国资委全力推动央企成为现代产业链“链长”,提升重点产业链的韧性和安全水平。

“链长”是新时期赋予央企的新身份,“链长制”决定了央企的战略眼光应从单一企业投向产业布局,能力边界也不仅限于本企业,而是联动整条产业链上的企业、贯通上中下游,以点带链,以链带面。

当前,中国正着力提升传统能源转型速度,聚焦深海油气资源勘探开发等领域,打造原创技术策源地。作为中国海洋油气勘探开发的主力军,中国海洋石油集团有限公司(下称中国海油),在深海油气装备技术攻关方面进展如何?

在2023年底召开的深水油气装备现代产业链共链行动暨产业联盟大会上,中海油董事长汪东进明确表示,中海油已获批深水油气装备现代产业链链长。自获批深水油气装备现代产业链链长以来,中海油积极履行链长责任,大力提升基础固链、技术补链、融合强链、优化塑链能力,取得了阶段性进展和成效。坚持系统谋划,组织推动扎实有力;坚持创新驱动,强链补链成果丰硕;坚持开放合作,以链汇力成效显著。

海上巨无霸——深海一号

深水是未来全球油气资源的主要接替区和世界大国争夺的重要战略区。全球超过70%的油气资源蕴藏在海洋之中,其中44%来自深水。

深水装备是建设海洋强国、发展海洋经济的战略利器。然而,全球具备深水油气开采能力的国家依然屈指可数,要想叩开深水油气勘探开发的大门,装备制造尤为关键。究其原因,从浅水到深水,水深的量变会带来油气开采难度的质变。像安装在水下1500米深处的设备,受到的压力相当于一个指甲盖要承受150公斤的重量,这对深水油气装备制造和技术水平提出了极高要求。为了实现目标,中海油“深海一号”能源站项目团队进行了艰辛探索。

早在2021年6月25日,中国首个自营超深水大气田“深海一号”投产,而气田的“心脏”就是由中国自主研发建造的全球首座十万吨级深水半潜式生产储油平台——“深海一号”能源站。它由24万个零部件组成,布置了超过200多套油气处理设备,按照“30年不回坞检修”的高质量标准设计,设计疲劳寿命达150年,可抵御千年一遇的极限环境条件;其最大排水量达11万吨,相当于3艘中型航母,是中国海洋工程装备技术集大成之作,也是中国海洋石油工业领域实现科技自立自强的最新实践。

在建造过程中,中海油联合29家优质企业和高校建立“产学研用”机制,建成“深海一号”能源站自主研发设计、产品制造、测试验证及示范应用全链条,不仅带动国内造船业攻克了大型深水半潜式生产平台建造难题,还联合相关企业开展了聚酯缆、钢悬链立管等15项关键设备和系统的国产化研制,着力突破核心技术的瓶颈。“深海一号”能源站实现了新材料研发、新装备研制、新技术应用多达64项,该项目的示范性研发应用,将使半潜式油气生产平台的关键设备自主化率由33%提高到80%。

此外,中海油把“深海⼀号”定位为华南地区“由海向陆”保供的主力气田,谋划赋予其远程遥控生产能力,在气田投产后迅速投入技术力量实施台风模式改造,以期最大限度减小因台风关停对下游用户的影响。

在装备改造升级过程中大力推动数字化智能化技术应用,确定了平台抗风暴吃水安全范围等关键指标和涉及超过270套相关设备的改造调试方案,推动建设“深海一号”陆上操控中心等配套设施,成功实施了远程监控测试和恶劣海况条件下的遥控生产测试,使“深海一号”具备了远程遥控生产能力,每年可增加天然气产量供应超6000万立方米,可供47万家庭用一年。

2月28日,中海油发布消息称,“深海一号”二期综合处理平台海上安装作业全部完成。“深海一号”二期工程综合处理平台由下部导管架和上部生产设施组成,总高约136米,相当于近49层居民楼高度,总重量超过1.4万吨,相当于9000余辆小汽车的重量。

不仅如此,“深海一号”还被外国专家誉为“中国第一个完整意义上的巨型深水项目”,工程规模位居世界第四,采用三项世界首创技术,在两项深水关键技术装备上获得突破,实现了12项重要装备国产化。

2500米打桩锤填补超深水技术空白

据中海油消息,2023年6月23日,中国自主研发的首台2500米级超深水打桩锤成功完成海试和示范应用,填补了国内超深水打桩核心装备技术空白,助推中国水下打桩作业能力由深水迈向超深水。

据悉,本次海试的超深水打桩锤自重约165吨,重量相当于160辆家用小汽车,总高相当于近6层楼,打桩直径可达2.5米。打桩时依靠内部构造“锤芯”撞击,将产生的冲击力散播给桩体,具有能耗低、污染少、适应性强等显著优点。打桩锤装备了高精度传感器和高清灵敏监控系统,可以实时监控打桩状态,让作业人员一览海底施工全貌。在两台500千瓦发电机同时驱动下,打桩锤每一次“锤打”相当于一辆小汽车以100公里/小时速度撞击的力量,依托耐压防水水下控制系统,在相当于250个大气压的巨大海水压力下,最快3小时就可以锤击数千次将一根100米长的“钢桩”打入海床。

海洋油气、风电等各类平台,要在海上站稳“脚跟”,不仅要能够抵抗强大的台风袭击,还要在涌浪的频繁冲击下保持稳定,需要使用像“定海神针”一样的钢桩深深扎根海底作为“地基”。打桩锤是海底打“地基”必不可少的关键装备,在海洋油气开发中具有举足轻重的作用。本次研发的超深水打桩锤设计作业水深能覆盖国内主要海域,先后攻克超深水打桩锤总体方案设计、关键核心部件设计制造等多项关键技术,作业位置精度控制达到亚米级,综合性能达到世界先进水平,对于加快中国深海油气资源开发,保障中国国家能源安全具有重要意义。

“海经”系统挺进深海3000米

2023年10月3日,中海油“海洋石油720”大型物探船携国内自主研发的高精度深水地震勘探采集装备——“海经”系统在南海首次完成3000米超深水海域地震勘探作业,这是中国自主装备首次对超深水海底地质情况进行全方位的地震勘探作业,并发布了中国首张超深水三维地质勘探图,标志着中国深水油气勘探关键核心技术及装备研制取得重大突破。

“海经”系统由自主研制的震源控制、拖缆采集、综合导航以及定位与控制等多种装备组成,其中拖缆采集系统是由国重实验室安琪教授、曹平副教授带领科研团队联合中海油服自主研制,为全新一代固体电缆架构的高精度深水油气地震勘探数据采集装备,其具备高密度采集、宽覆盖超长缆作业和可靠的海上作业等特点。该装备突破了进口设备22米作业水深的沉放深度限制,灵活支持从小道距(3.125米)到常规道间距(12.5米)全系列覆盖,具备2赫兹超低频频率信号采集能力,能实现对数公里深的海底地质层精确三维成像,整体关键指标达到国际先进水平。

目前,中国已成为全球第三个掌握全套海洋地震勘探拖缆采集装备研制能力的国家。该科研团队与中国海油长期合作的过程中,“海经”系统持续升级,并逐步具备常规地震采集、高密度连续采集、高覆盖滚动采集等功能,现已实现产品定型及产业化生产,顺利完成4个工区总计3935平方千米海域的三维地震勘探,标志中国已具备海洋油气勘探装备研发、制造、服务的全产业链能力,填补了中国在海洋拖缆地震勘探技术及装备领域的空白,解决了长期制约中国海洋油气勘探的关键瓶颈性问题,保障了油气勘探高水平科技自立自强和产供链安全。

中海油表示,近年来中海油积极打造原创技术策源地,勇当现代产业链链长,着力在深海油气勘探开发、碳减排及资源化利用、新型碳汇开发、深远海风电等新能源技术开发等方面突破一批关键核心技术,促进创新链、供应链与价值链深度融合,推动产业链自主化、高端化、智能化、绿色化。

(本文为企业观察报原创文章,如需转载请联系编辑部)

(编辑:王星)

凡本网注明“来源:企业观察网”的所有作品,均为《企业观察报》社有限责任公司合法拥有版权或有权使用的作品,未经本网授权不得转载、摘编或利用其它方式使用上述作品。已经本网授权使用作品的,应在授权范围内使用,并注明“来源:企业观察网”。违反上述声明者,本网将追究其相关法律责任。凡本网注明“来源:XXX(非企业观察网)”的作品,均转载自其它媒体,转载目的在于传递更多信息,并不代表本网赞同其观点和对其真实性负责。如其他媒体、网站或个人转载使用,须保留本网注明的“稿件来源”,并自负法律责任。如因作品内容、版权和其它问题需要同本网联系的,请在相关作品刊发之日起30日内进行。联系方式:010-68719660。